- en

- cs

Horké zpracování

Sortiment se nejčastěji vyrábí z „českého křišťálu“ patřícího do skupiny skla sodno-draselného. Mezi základní suroviny využívané k jeho výrobě patří sklářský písek, potaš, recyklované sklo a různé chemické sloučeniny v přesně daném poměru. Suroviny se smísí, tím vzniká „sklářský kmen“ neboli vsázka, která se taví při teplotách kolem 1400 °C. Tento proces se odehrává ve sklářských pecích, v nichž jsou nádoby válcovitého tvaru zvané pánve, a trvá přibližně 15 hodin. Po odstranění bublin plynů z řídké skloviny čeřením se sklovina ochlazuje na pracovní teplotu (cca 1200 °C). Dodržování přesné receptury a technologického postupu tavení zajišťuje sklu tvrdost, jiskřivost a barvu.

Velmi důležitou součástí horkého zpracování skla je výroba skla barevného. Při tomto procesu se používají oxidy různých kovů, které se přidávají do původní sklářské směsi a vytvářejí rozličné barvy. Například oxid niklu tvoří barvu fialovou, oxid kobaltu barví sklo na modro, zatímco třeba přidáním selenu vzniká sklo růžové zvané Rozalín.

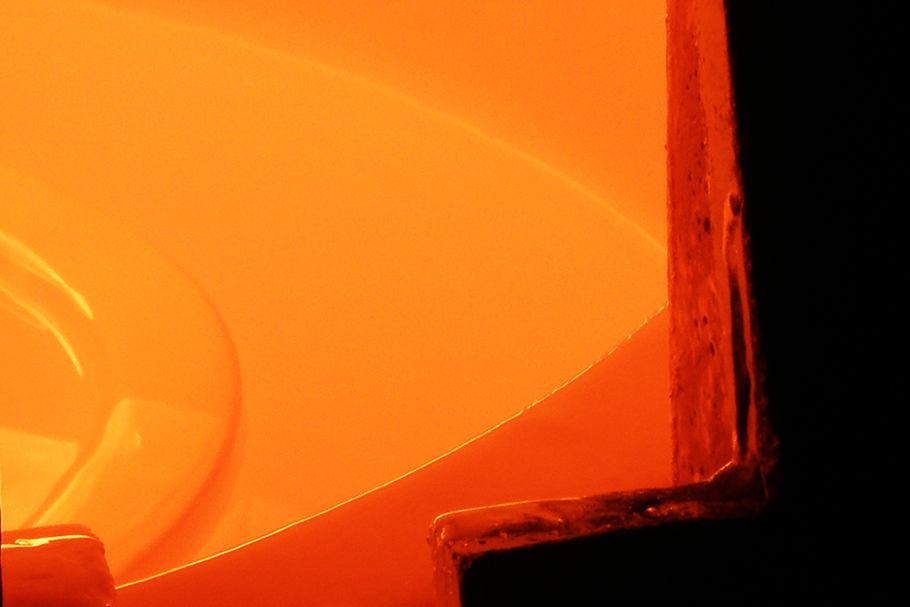

Ohněm vytvořené žhavé hmotě vtiskne člověk pomocí dechu a šikovných rukou tvar. Výroba každého kusu skla je týmová práce, při níž jsou všichni, kdo se na ní podílejí, na sobě navzájem závislí. Vzhledem k rychlosti chladnutí skla jsou velmi důležitými faktory rychlost, preciznost a souhra.

Pomocník na tuto baňku nabere další množství skloviny, které foukáním a s pomocí různého nářadí zpracuje do tvaru, jenž se blíží hotovému výrobku. Takto předtvarovaná sklovina se pak na sklářské píšťale vloží do větší či menší kovové formy. Působením dechu foukače, který píšťalou pronikne do nitra, získá žhavá sklovina tvar a také design daný reliéfem formy.

Lisování

V jiných případech je sklo namísto vyfouknutí vymáčknuto silou ruky skláře pomocí kovového jádra do formy nebo do menších kovových kleští.

Leštění ohněm

Po úspěšném dokončení těchto navazujících operací a po patřičném časovém intervalu potřebném pro mírné zchladnutí a finální vytvarování reliéfu se tento žhavý polotovar z formy vyjme a proběhne první vizuální kontrola. Pokud se zjistí nějaká povrchová vada, využívá se posledních pár okamžiků k opravě povrchu plamenem.

Posledním úkolem tohoto týmu je přenést horké sklo do chladicí pece. Zde výrobky za postupného snižování teploty zůstávají 3 až 24 hodin, zvlášť silné kusy ještě déle. Teprve zcela zchladlé sklo je připraveno pro další zušlechťování.

Zpracování za studena

Studenému zpracování předchází první důkladná kontrola kvality, kterou úspěšně projdou pouze výrobky správných rozměrů, tvarů a bez jakýchkoliv vad, které by následným zušlechtěním nebylo možné odstranit. Ostatní kusy, které zadaným parametrům neodpovídají – např. tloušťkou stěny, dna, detailů reliéfů –, případně takové, jejichž sklo obsahuje nepřípustné bubliny nebo nečistoty, se rozbijí a střepy z nich se znovu použijí k přípravě sklářského kmene.

Retušování

U polotovaru, který úspěšně prošel kontrolou, probíhá pak další fáze, a sice odstranění případných drobných povrchových vad reliéfu.

Pískování

Druhým krokem zušlechťování je pískování, mechanické otryskávání povrchu skleněného polotovaru korundem, čímž se lesklý reliéf změní v matný.

Řezání kopny

Po přesunutí do brusírny se skleněný polotovar zbavuje „kopny“, hlavice, které spojovala sklářskou píšťalu s výrobkem. To se provádí řezáním na diamantové pile.

Broušení

Podstatou broušení je odstraňování skla do různé hloubky v zájmu dosažení požadované plastičnosti povrchu výrobku. Brusiči opracovávají sklo na brusičských strojích za pomoci brusných kotoučů. Tyto kotouče mají různou hrubost, průměr, šířku a profil podle požadovaného dekoru. Používají se jak kotouče přírodní, tak syntetické. Sklo se vybrušuje na obvodu kotouče, který se otáčí směrem k brusiči.

Každý aspekt této činnosti, pohyb, vynaložená síla či vizuální kontrola, významným způsobem ovlivňuje kvalitu celého díla. Náš sortiment zahrnuje širokou škálu broušených výrobků, které se liší druhem brusu, od hranovaného, přes tvarové kuličské. Všechny takto ručně broušené plochy musejí být následně opakovaným zjemňováním a mechanickým leštěním opracovány do konečného hlubokého lesku. Toho se dosahuje opět pomocí mnoha druhů plstěných kotoučů s pomocí lešticích prášků a emulzí.

Spasování lahví a flakonů se zátkami

K dosažení stabilní těsnosti lahví a flakonů se zátkami se používají diamantové kuželové nástroje. Jelikož je tloušťka stěn lahví a flakonů ovlivněna ručním foukáním, je nutno každou láhev či menší flakon spasovat se speciálně vybranou zátkou. Toho se dosáhne použitím různé hrubosti zjemňujících a lešticích nástrojů. Každá láhev se zátkou pak tvoří jedinečný pár.

Zlacení

Po broušení jsou mnohé výrobky také zlaceny. Zručné malířky nanášejí zlato na výrobek za pomoci štětců různých druhů a jemností. Zlatem se zdobí nejen broušené prvky zdůrazňující tvar, ale i prvky dekorativní, které jsou často ústředním motivem celého výrobku. Při zlacení se používá směs drahého kovu v roztoku s určením procentuálního obsahu 24-karátového zlata. Nejlepší kvality dosahujeme s obsahem 12 % zlata. Zlacené výrobky se poté vypalují v elektrické peci při teplotě okolo 540 °C.

Signování

Výrobky, které byly zkrášleny výše uvedenými technikami a prošly několika stupni kontroly kvality po jednotlivých krocích procesu, jsou skutečnými skleněnými skvosty a stávají se nositeli značky Halama. Pomyslným „puncem“ kvality je ručně provedená signatura na dně každého kusu.

Balení

Nedílnou součást každého výrobků tvoří „Certifikát kvality“ a „Doporučená péče o ručně vyráběný produkt“, které se vkládají do dárkové kazety.